Bedrijf:

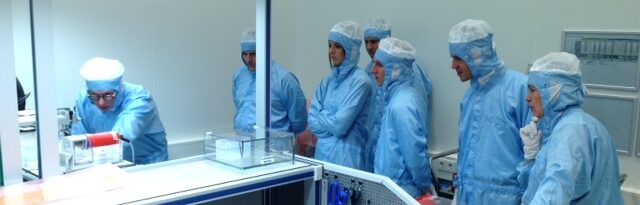

In een Cleanroom gelden vele eisen. Zeker als het draait om humane geneeskunde. Om tevens een efficiënte flow te creëren moet een grondige voorstudie worden verricht waarin product variaties, aantal stromen, capaciteit, beschikbare ruimte, voorraadniveaus, personeels-deskundigheid en cleanroom-specifieke randvoorwaarden in kaart worden gebracht. Het toepassen van 5S reikt hier tot op microscopisch niveau, waarbij laminaire luchtstromen, reinigbaarheid, materiaalrestricties en alle verplaatsings-procedures nauw samenwerken met het Lean-team.