Belang van een goede waardestroom map voor MKB bedrijven

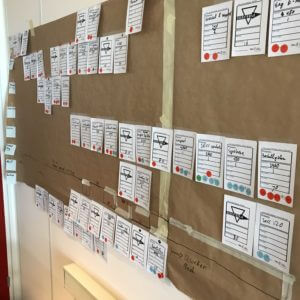

Waardestroom map

Wedden dat de waardestroom map in jouw bedrijf niet klopt, of erger nog geheel ontbreekt?

Om maar met de deur in huis te vallen. Heel veel bedrijven die ik in de afgelopen 20 jaar heb mogen bezoeken hadden helemaal geen of slechts een gedeeltelijke waardestroom map. Wat is daar nou eigenlijk zo spannend aan?

De bron van alle problemen?

Van kleine tot grote bedrijven, ze hebben allemaal te maken met een Flow die begint bij een offerte aanvraag en die natuurlijk moet eindigen bij de oplevering van een service of een compleet product. Natuurlijk lastig als je met veel afdelingen van doen hebt die allemaal hun eigen targets moeten halen en bovendien heel druk zijn met de lopende activiteiten. Dus wat doe je dan? We starten bij het hart van het bedrijf waar de zichtbare activiteiten plaatsvinden. Op zich geen slechte gedachte natuurlijk, maar of de pijn daar nu werkelijk zit is natuurlijk de vraag.

Waar of niet.

Het aanpakken van de operationele activiteiten zoals productie en assemblage afdelingen geeft zeker een goede uitstraling en kan daardoor zeer zinvol zijn. Maar wordt de aandacht uitsluitend daarop gericht dan kan het effect nog wel eens tegenvallen. Het simpele feit: de voorkant van een proces bepaald in grote mate het succes voor verbeteringen! Een van de redenen om Lean trajecten vooral op de operationele bedrijfsvoering te richten ligt in het feit dat onze boekhoudkundige en plannings systemen zich richten op meetbare zaken als manuren en materiaal. Deze kijken dus vooral naar de zichtbare (gemeten) uren en Kilo’s. Erg nuttig natuurlijk maar de basis problematiek ofwel de rootcause krijg je hiermee niet boven tafel!

CLEAN ORDER.

Opvallend genoeg kom je bij veel bedrijven het probleem tegen dat aan de voorkant helemaal niet duidelijk is wat er nu eigenlijk verkocht is tegen welke condities. Als je marges maar groot genoeg zijn dan is hier prima mee te leven echter in veel gevallen is die marge behoorlijk geslonken onder invloed van de concurrentie. Een tijdje terug nog had ik een organisatie die tot 6 keer terug moest gaan naar de klant om te vragen wat men nu eigenlijk besteld had! En daarbij hoe langer de doorlooptijd hoe complexer dit proces gaat worden.

Slaag je erin om aan de voorkant het proces goed beheersbaar te maken dan liggen er tal van Lean tools in het verschiet. Uiteraard kan een proces van Push naar Pull worden omgebogen wat daarmee een aanzienlijke tijdwinst kan opleveren (standaard regel minimaal 50% doorlooptijd reductie).

Actuele versus toekomstige waardestroom

Een volgende uitdaging voor veel bedrijven die ooit begonnen zijn aan om z’n Value Stream Map (VSM) te maken is een hele bekende. Het is er maar eentje! Hoe bedoeld u? Nou een soort combinatie van een actuele flow en iets wat we wellicht gaan bereiken.

Helaas gaat dat niet werken natuurlijk. De actuele flow van 1 proces is de werkelijke weergave van hoe een product of dienst door de organisatie gaat, gebaseerd op feitelijkheden. Nadat hierop de 7 (of 8 zo je wenst) verspillingen zijn losgelaten kan worden begonnen te werken aan de toekomstige waardestroommap. Zelf hou ik daarbij een termijn aan van maximaal 2 jaar om dit te bereiken. Voldoende voor een vergezicht, maar ook gelijk realistisch als het gaat om praktische uitvoerbaarheid.

Laat je coachen

Natuurlijk blijft de grootste valkuil het bagatelliseren van mogelijke verbeter opties. De bekende dooddoeners en smoezen van personen die niet kunnen of willen veranderen liggen altijd op de loer. Interne procesverbeteraars zien zich vaak hiermee geconfronteerd of zijn zelf al gedemotiveerd hierdoor. Mijn advies is dan ook voor dit onderdeel een externe expert in te zetten. Wij hebben met 20 jaar ervaring alle smoezen al voorbij zien komen. Wij werken dan in alle gevallen de actuele- en de toekomstige waardestroom map uit in 2 dagen inclusief het plan om daar te komen samen met jouw core team!

Ook een keer sparren? Ik kom graag langs want: Goed kan altijd beter!

Nieuws & Blogs

- Een dagstart alleen is niet voldoende 26 mei 2023

- Ook LMP groeit door! 3 mei 2023

- Checklist voor ondernemers 19 juli 2021

- Top-Down vs Bottum-Up 22 december 2020

- Top-Down vs Bottum-Up 22 december 2020

News & Blogs

- Een dagstart alleen is niet voldoende 26 mei 2023

- Ook LMP groeit door! 3 mei 2023

- Checklist voor ondernemers 19 juli 2021

- Top-Down vs Bottum-Up 22 december 2020

- Top-Down vs Bottum-Up 22 december 2020